6DCT270变速箱下线——东风格特拉克建成T4自主研发能力

变速箱下线仪式 记者 黄炎/摄

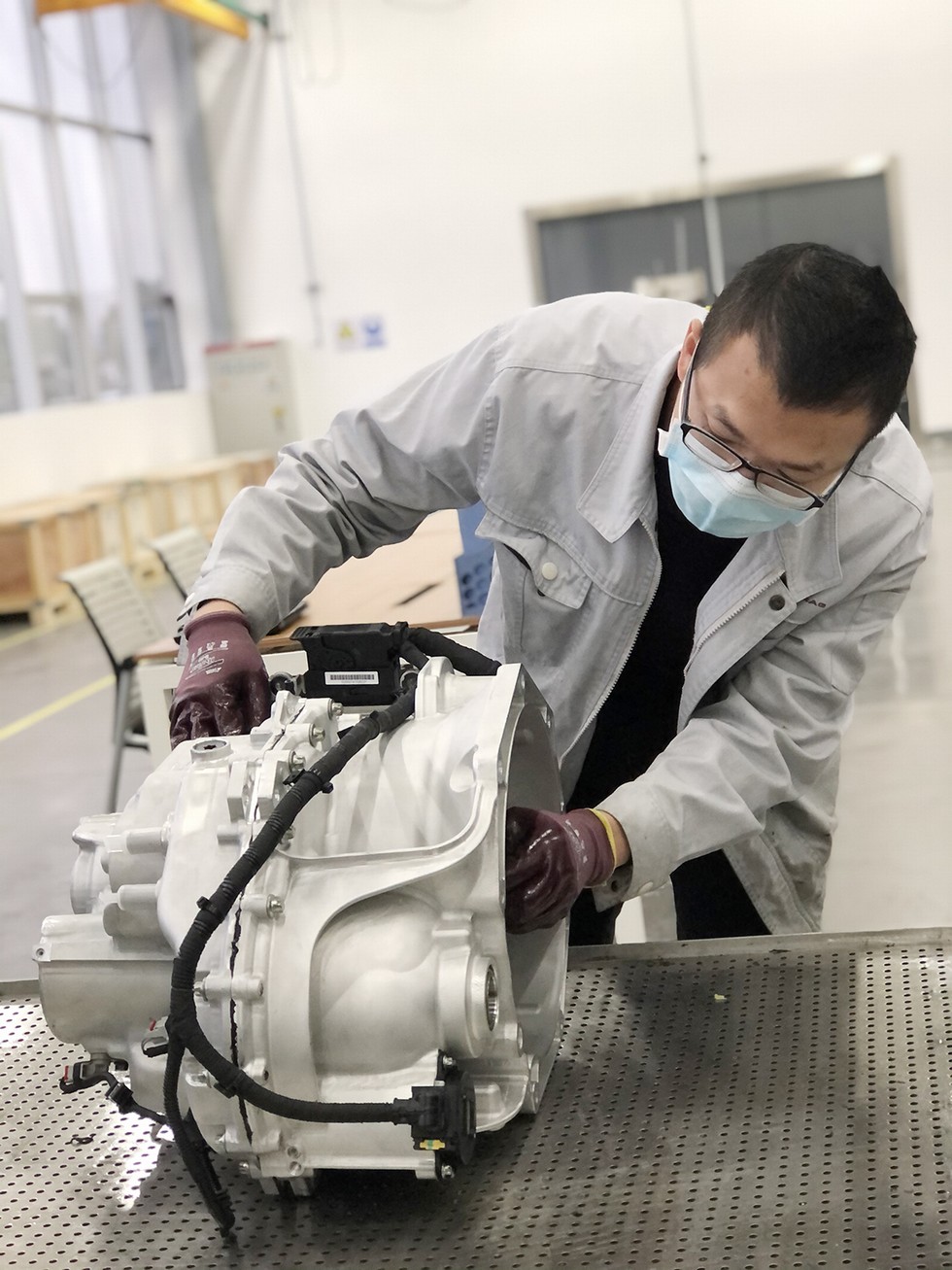

研发人员试制中

复工后,研发人员抓紧时间攻坚克难

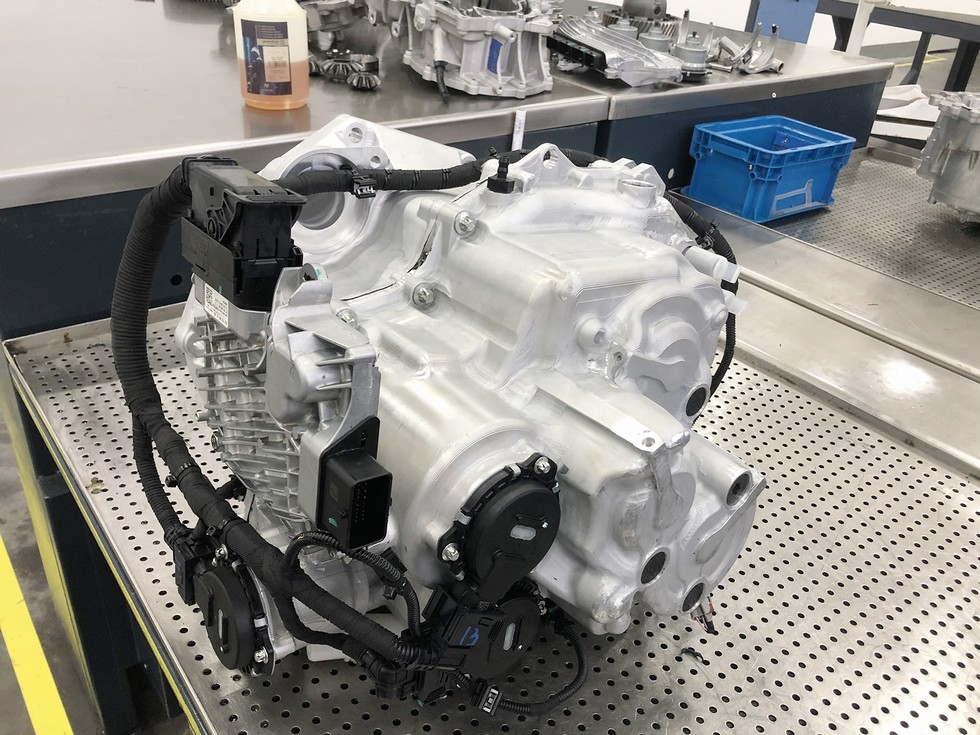

试制成功的变速箱 记者 黄炎/摄

(记者 黄炎 实习生 姜雨涛 通讯员 马琳)12月11日,在东风格特拉克PD样件中心,东风格特拉克自主研发的首款双离合变速箱6DCT270A样箱总装下线,标志着东风格特拉克已建成T4自主研发能力。近日,记者前往东风格特拉克,了解该款变速箱研发背后的故事。

6DCT270变速箱是东风格特拉克6DCT200的升级产品,具备电子驻车功能,通过引入虚拟档位设计,能获得较上代产品额外5%的经济效率提升,预计于2022年正式量产。据了解,该变速箱是东风格特拉克首款“客户设计输入”产品,即在设计阶段需满足目标客户的指定要求,这也为6DCT270变速箱项目组成员带来极大的挑战。

攻坚——满足目标客户特定要求

“与以往不同,为更好地适配目标车型,目标客户对这款变速箱形状、外接口等都有特定要求。”6DCT270变速箱项目组测试经理韩涛向记者表示,“为了达成设计目标,需要我们重新设计变速箱的轴齿布局、换挡系统布局,并添加新的驻车系统、液压系统和润滑系统。”

驻车系统(即用户使用过程中的“P”档)是变速箱的核心功能之一,该部件由换挡毂驱动,与发动机起动机相连接,直接关系到车辆启动。而目标车型起动机安装在变速箱换挡毂的正上方,占据了驻车系统的优安装位置。

为了避开起动机,驻车系统工程师陈涛不得不将驻车系统挪往其他位置。可此时,变速箱壳体中轴齿和拨叉的位置已经确定,这两个零部件只能略微移动或小幅修改轮廓。在这种情况下,留给驻车系统的设计空间非常有限。

为此,陈涛在设计的过程中与负责总成、轴齿、拨叉等结构的同事们一起商讨,尝试了多种布置方案。每一种方案都花费了大量的时间,经过了多轮修改,几番对比后最终确立了杠杆传动的方案。该方案既可以满足性能要求,也能够在装配上实现与周边零件的互不干涉。

“令我印象最为深刻的是与换挡毂工程师的协调。驻车系统希望换挡毂提供的角度越大越好,可换挡毂能留出的角度是有限的。”驻车系统设计工程师陈涛回忆道,“为了使得换挡毂的角度最大化,我们对驻车系统杠杆的旋转点进行反复尝试,同时换挡毂工程师也对换挡毂进行结构优化,最终将驻车系统所需的换挡角度确定为16度,确保杠杆传动方案得以实现。”

差速器是变速箱与整车驱动半轴之间的连接机构,有了它,汽车才可以实现转弯转向。在6DCT270变速箱研发过程中,客户产品中的整车驱动半轴有着特殊位置要求,给差速器的布局带来了不小的挑战。为此,6DCT270变速箱项目组差速器设计工程师张侨和团队成员多次仔细研讨,通过采用铝合金材料雕刻技术,设计出了一款符合客户要求的新差速器。同时,这款差速器能最大程度地沿用现有产品中的零部件,可以起到节约成本、缩短开发周期的作用,为东风格特拉克后续新项目的差速器快速样件设计积累了经验。

克难——形成自主研发能力

东风格特拉克掌握了大量变速箱研发技术,然而,仍有少数关键技术是外方的“秘传”。而在6DCT270变速箱项目克难攻坚的过程中,这些“秘传”被东风格特拉克工程师逐渐破解。

东风格特拉克内控系统设计工程师徐哲介绍道,6DCT270变速箱内控系统采用电机直驱方式,由换挡毂将电机旋转运动转化为拨叉的直线运动,驱动同步器齿套进行进挡和退挡动作。

在多年与外方的联合开发工作中,东风格特拉克研发人员逐渐学习和摸索了内控系统的功能、结构和计算方法。但是最关键的设计工具,外方却以各种理由拒绝透露。因为内控系统为被动设计,若拥有合适的设计工具,可提高3D数模可修改性,轻松修改轴齿、同步器等零部件。

经过长达一年的克难攻坚,内控系统设计团队逐渐掌握了设计工具,并将其首次运用到全新内控系统设计过程中。“过程虽困难重重,但诸多细节被重新审视,设计经验得到极大积累和丰富。”徐哲说道。

形成自主研发能力的另一个基础是团队协同设计开发。同步器是双离合变速器实现无冲击换挡的功能零部件,可起到保证换挡舒适性及保护换挡零部件的效果。

在6DCT270项目同步器的开发过程中,项目团队以尽可能沿用已有量产项目的功能零部件为基础,再根据总成的结构布置以及功能需求,进行针对性设计,使同步器系统通用化,可以缩短设计、验证周期并降低量产成本。由于同步器与内控换挡系统紧密联系,两个项目的研发人员必须紧密合作。他们从设计之初就协同推进,互相把关,及时沟通,从源头上避免了各自为战导致“驴唇不对马嘴”的问题,这才有了样件的顺利装配。

6DCT270同步器设计工程师叶佳勇告诉记者,关联零部件的协同设计开发及样件工艺的研究与探索,对于未来同步器的设计,提供了丰富的参考经验。

拼搏——疫情下项目节点不延迟

6DCT270项目在立项不久就遭遇了疫情冲击,为确保项目节点,项目团队成员使出了浑身解数。

“当时我是在家办公,因为项目时间节点紧张,每天至少两个会议跟踪设计进展。甚至有过一天把16个小时的心思都放在了工作上。同时,大家对遇到的问题集思广益,设计工程师也快速响应做出相对应的很多种方案。”驻车内控组组长常亮回忆道。

二月底三月初,随着疫情逐渐得到控制,整个形势慢慢好转,企业复工复产的需求日益增加。市场不等人,6DCT270项目迫在眉睫,内控系统工程师高岩由于家在武汉而且就在单位附近,于是便抓紧时间办理了半天的通行证。3月16号,高岩骑行了10公里来到办公室进行现场办公,并帮助有Catia软件使用需求的同事设置办公室的工作站主机,以便他们在家可以远程使用。此外,高岩还帮助同事将遗留在办公室的办公笔记本通过快递发至全国各地。

2020年10月,正是零件到货、样箱组装的关键时期。为了确保进度,8天国庆假期,6DCT270项目成员都在加班中度过。到10月中旬,样箱通过初步试装,项目组成员才松了一口气。“同时,看到自己设计的零件,真真切切地出现在自己眼前,心中还是不禁有些欣慰。”差速器设计工程师张侨说。

“从2019年接到客户需求开始,样箱的方案几经波折。出于性能提升和特殊的搭载环境,项目组设计、研发出了全新的轴系布局以及壳体、驻车、换挡、液压等子系统,实现了双离合变速箱的自主研发,为后续8DCT项目立项打下了坚实的基础。”东风格特拉克产品研发部副部长朱丽丹表示。