为电动汽车的未来提供动力

更高的功率密度、高效的功率转换和可靠的电路保护对电动汽车的未来至关重要

图1. 碳化硅肖特基二极管和MOSFET,就像这些来自Littlefuse的图片,与硅器件相比,功率开关损耗更低。

电动汽车有望实现高速增长,从2019年的600万辆增至2023年的1600万辆。新技术正在推动这一巨大变化,包括更高效的功率转换和更高的功率密度。 还需要新的电路保护策略来保护电池管理系统(BMS)免受更高功率的影响。

高效功率转换

功率损耗会降低车辆的行驶里程。 而且,在车辆充电期间,损耗以热量和充电时间的形式引起工程挑战。 这就是为什么业界在功率转换上采用提供更高功率效率的宽带隙功率半导体器件的原因。 特别是,碳化硅器件现在价格合理,而且具有汽车级的可靠性(图1)。

碳化硅器件的另一个优点是它们利用了较小的无源元件(如电感器),并且对散热片的需求更少。 尤其是在混合动力汽车中,空间非常宝贵,即使是很小的重量也会影响到汽车的性能。

功率密度

随着锂离子电池功率密度的提高,车辆每次充电可实现更长的行驶里程,从而使电动汽车对消费者更具吸引力。 同时,正在出现的大功率汽车充电站,可大大缩短充电时间,这也将增加电动汽车的普及率。

各大汽车公司正在可提供每公斤250瓦时(wh/kg)的锂电池汽车,其目标是在几年内达到350瓦时/公斤。政府和行业研究人员正在研究电池设计,这种设计可能远远超过目前可用的功率密度。

锂离子电池为车辆设计人员提供了较长的充电周期寿命和功率密度,但是它们可能有些挑剔。 过度充电和高放电会降低锂离子电池的寿命和效率。极端的电流流动可能会导致短路和树枝状锂电镀,最终破坏电池。 欠电压会损坏电极。 极端的电池温度可能会导致短路和易燃气体的释放。 为了使电池安全运行,电池管理系统必须仔细管理充电和放电,并保持大约20%至90%的充电状态。

电路保护

随着电池功率密度的增加和充电电压的增加,对电池和电池管理系统进行适当的电路保护的重要性也在不断提高,这是这场绿色革命的核心。 如果不能充分保护其免受各种电气威胁的侵害,那么电池故障将关闭用户电源,并且在最坏的情况下,将导致火灾和电击危险。

汽车设计师面临的挑战是,电池管理系统的标准尚未出台。与成熟的内燃机技术不同,电动汽车还处于起步阶段。每一个汽车制造商都试图通过一种新的方法来寻找最好的方法:新的架构,新的电压等级,以及适应从机械到电气的性能的新方法。这导致了关于如何最好地保护电路的困惑。

过电流保护

电池管理系统和电池面临各种电气威胁。考虑到它是一个运行在数百安培下的高能系统,最明显的威胁是过电流。一旦发生事故,被刺穿或弄皱的电池会与汽车的金属底盘接触,从而引起火灾或电击危险。

因此,直流熔断器部署在多个关键位置。 它们会迅速中断高值过电流和短路。 电动汽车应用中使用的保险丝必须符合汽车标准。 这并不容易。 与用于保护平板电脑和手机中锂电池的保险丝不同,汽车熔断器必须承受极强的冲击和振动。汽车保险丝在15年的使用周期内(包括8000小时的工作时间和150000英里的道路振动)将保持可靠。小尺寸对于减少可能受到振动影响的质量至关重要,但是电动汽车所涉及的高功率要求熔断器相对较大。温度是一个复杂的环境因素;熔断器必须具有低温降额功能,以免在高温下过早断开。

浪涌和ESD保护

电池管理系统与充电系统持续通信,以防止电池充电过度。它控制充电速度,当电池接近容量时将减慢充电速度,以避免过热。随着越来越多的车辆配备了能够快速充电的大容量电池,电池管理系统会根据电池组的容量控制充电速度。

随着电动汽车充电向更高电压和电流方向发展,电池、电池管理系统和充电器之间的通信变得越来越重要,必须加以保护。

TVS二极管和二极管阵列用于保护通信线路(通常为CAN总线)免受ESD和附近雷击引起的瞬态电压的影响。 这些器件的选择及其在电路中的位置取决于电池管理系统体系结构。

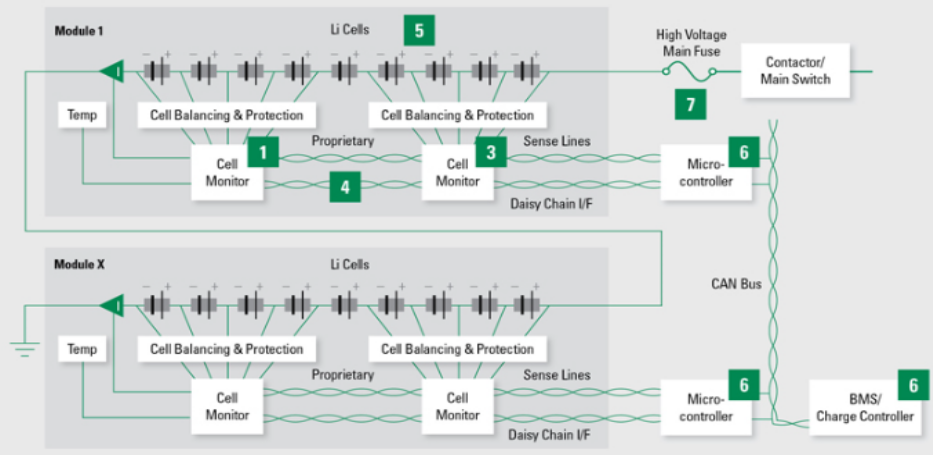

电池管理系统架构

在电动汽车中,电池单元串联连接,组成一个模块。 当模块串联时,系统的总电压增加。 接着,模块并联连接以增加能量容量。 当设计人员向电池管理系统添加模块时,成本和复杂性都会增加。

每个电池模块都有电池监测系统。这些子系统监测电压是否平衡。然后,微控制器监视这些模块中的每个模块,以提供最高的能源效率和最长的电池寿命。

电池管理系统的特定体系结构决定了保护规范,如中断额定值和电压范围。

在分布式架构中,感测平衡集成电路通过长导线在电池与从属板之间连接。高压熔断器用于减少事故中模块内和电池之间在高电压条件下发生短路的风险。 如果在这种分布式架构中损坏了一个元件,则可以单独对其进行更换,从而使其成为更便宜,更简单的选择。

在集中式架构中,所有元件都被集成到单个模块中。但是,如果某个组件出现故障,则必须以更高的成本更换整个模块。

在这种架构下,电池与从属板之间的距离更小,从而在高电压条件下发生事故的可能性较小。 但是,低成本的中低压熔断器应用于防止电池管理板上的元件故障和污染。两种类型的故障必须被考虑:短路和过载情况。

由于每个电池上都有监测线,因此任何电池中都有可能发生短路。 电池监控器模块或直连线也必须装有熔断器,以避免过电流损坏。

应用电路保护

图2显示了存在损坏风险的系统元件以及最适合其电路保护的器件类型。

用于监控电池的集成电路-TVS二极管防止过电压

电池之间的通信线路-TVS二极管阵列防止ESD

电池集成电路 –电压瞬变情况下的高压TVS二极管

微控制器– TVS二极管阵列

主开关–与主开关串联的高压大电流熔断器,用作最终保护屏障

逆变器和DC/DC转换器-高压TVS二极管

图2. 电池管理系统框图。 电路保护位置包括保险丝(1),TVS二极管(3、5),TVS二极管阵列(4、6)和高压熔断器(7)

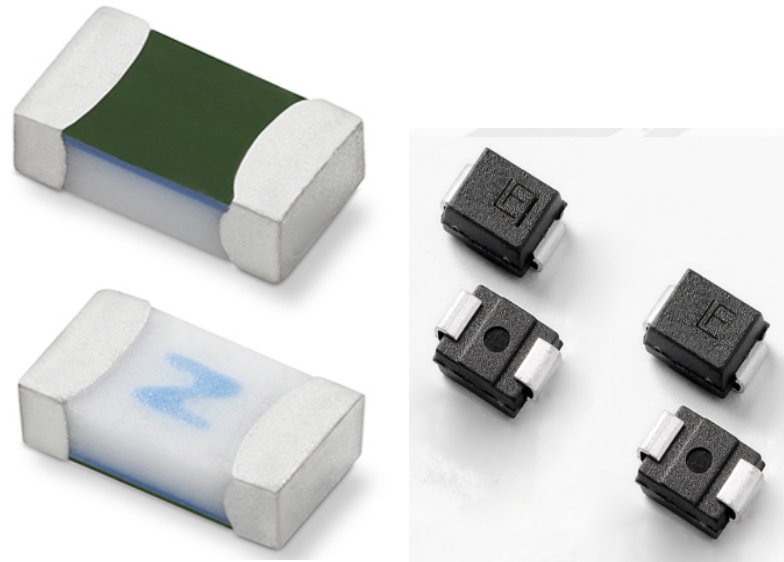

许多供应商都提供汽车级电路保护元件(图3a和3b)。 由于汽车电路保护的关键任务性质,设计工程师将从与了解整个BMS生态系统并提供各种技术解决方案的供应商的合作中受益。

图3a和图3b:电池管理系统保护需要AEC-Q汽车认证元件。 示例包括441A陶瓷熔断器和Littelfuse的TPSMB TVS二极管。 TVS二极管可防止次级感应瞬态电压

与许多电路保护几乎是事后才想到的应用不同,车辆电气化是设计工程师认识到其关键作用的一个领域。测试正在从最后阶段过渡到过程的早期阶段。许多供应商提供定制的模拟测试,可以在开发过程中验证设计。标准测试不存在于这个快速发展的市场中,因此设计师和元件供应商必须作为一个团队一起工作,共同开发专业知识。此外,为了在汽车安全标准中达到最佳保护选择,汽车工程师应接受现行安全标准及其要求的教育。通常,他们的供应商处于教育他们的最佳位置。

随着消费者和政府都推动汽车制造商迈向更绿色的未来,他们必须找到包括电路保护在内的一系列工程挑战的解决方案。 他们与知识渊博的供应商合作,正在创造新一代安全可靠的电动汽车。