新能源汽车的高速发展它是不可或缺的核心

随着新能源汽车的兴起,我国已成为全球第一产销国,并助推新能源汽车成为未来主流,而呈现出高速增长的态势。不过,目前燃油车依然比重更大,新能源车想要更好、更快的超越与取代,还需要不断地攻坚突破。我们所熟知的新能源汽车的核心三大件,电池、电控、电机,决定了新能源车的主要性能。这其中高性能的绝缘材料成为不可或缺的关键因素,那么谁能堪当大任就很关键。

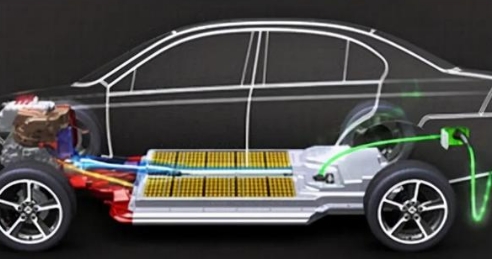

新能源汽车核心是“三电”

新能源汽车目前可谓百花齐放,但凡有实力和科技储备的大公司都想来。我们知道,当下的新能源汽车绝大多数都是以纯电和插电混动为主。对于这些车型,其发展万变不离其宗,核心就是 “三电”即电池、电控、电机。新能源车的性能基本都是由它们决定。

如今的新能源汽车虽说势头正盛,但消费者对其接受程度还不高。主要是因为新能源车型在体验中存在着续航里程焦虑、充电不方便等相关问题。只有更好的想出了解决这些问题的对策,新能源汽车才能有更大的发展。

提升电机性能成新能源车发展的关键

既然新能源车发展已经是不可逆转的大势,那就只有做好应对发展过程中的各种挑战。如续航里程短、充电难等各种痛点,都是新能源汽车不可逃避的议题。要解决这些问题,提升驱动电机的性能成为了关键。

针对新能源车型续航里程短的问题,可以使用相同或更小的驱动电机提高功率, 缩小电机尺寸以优化车辆布置空间,采用轻量化的驱动电机设计从而延长行驶里程。同时优化电机热量传导,最大限度地减少电损耗和磁损耗,既可以降低成本又能增强性能。

关于消费者普遍关心的新能源汽车充电不方便问题,这主要是因为新能源充电配套设施目前还不如燃油车完善,充电时间慢,增加了等待的时长。所以,要解决这个续航里程焦虑问题,一方面是要加大充电桩的建设;另外一方面就是要增加充电效率。关于加快充电效率的优化,通过增强系统电压,能够很好的解决。当电压增强,能承受的电流加大,就能更快地充满电。

提高电机效率,可延长电池寿命和单次充电行驶里程,但需平衡电机小型化趋势和绕线密度增加之间的矛盾,这就要求进一步提高材料的绝缘性能。当电压增强,瞬时电流加大,导致电机温度瞬间从150~180℃升至200~240℃或以上,这对相关材料耐高温性能是一大挑战。而当电压增至800V及以上时,驱动电机电磁线材料既需耐受220℃以上高温,还应保持优异的电气性能、足够的强度和耐受加工过程中的剧烈弯曲以及冷却液(如变速箱油)的化学腐蚀。为此,找到更高性能的材料解决方案成为解决问题的关键。

提升电机性能的关键:高性能材料

由于汽车正在迎来不断变革,处于燃油车转向新能源电动车型的转变,其对材料的要求也提出了更多的要求。而新能源汽车目前面临的各大痛点,也基本是受限于高性能材料而导致。最近,我们发现作为市场上唯一拥有多样化产品组合的供应商索尔维正在拥抱变革,加速电动汽车的发展,有很好的材料解决方案。

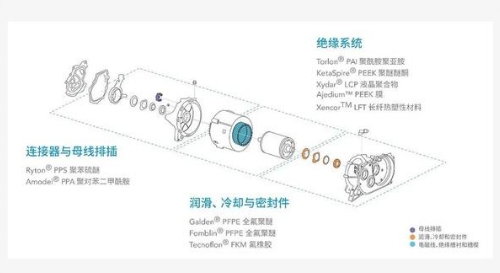

鉴于驱动电机设计日益向更具挑战性的电气、高温和化学应用工况的方向发展,采用高性能聚合物满足这些新的设计挑战成为必须。索尔维为电动交通市场提供新兴解决方案包括:防止电击穿的耐高温绝缘材料,优化热管理的导热产品、实现电气元件小型化的高CTI材料。这些材料的研发,能很好地助力工程师们满足当今新能源汽车设计需求,从而共同创造全新的、领先的解决方案。

发展新能源汽车追求的就是低碳环保的可持续发展。索尔维生产的特种聚合物门类之丰富居行业之最,包括高性能热塑性塑料、流体和橡胶,生产中追求使用可再生资源,其电动交通系统中的许多关键产品均由100%的可再生能源制成。不仅环保,而且性能还好,索尔维的特种材料,在高温、高压和腐蚀性化学品等恶劣工况下,能够保持理想的机械、热学和化学性能。

研发中,不管是电磁线的绝缘材料覆盖了更苛刻的要求;绝缘槽衬和槽楔材料的更好导热和机械性能;连接器与母线材料更强的电气稳定性、介电强度和相对漏电起痕指数(CTI);还是驱动电机的冷却、润滑、密封件等相关材料都能够更好地应对高温、高压和腐蚀性化学品等恶劣工况。这才使得索尔维的材料能够很好地提升驱动电机性能。

编者有话说:新能源汽车的发展离不开新技术与新材料的使用。索尔维凭借着先进的技术、极高的产品性能和丰富的产品线,为电动汽车行业提供了全面的绝缘及耐高温特种材料解决方案,已成为电动汽车产业链领先企业的可靠合作伙伴。它已日渐成为未来新能源汽车持续高速发展的关键所在。