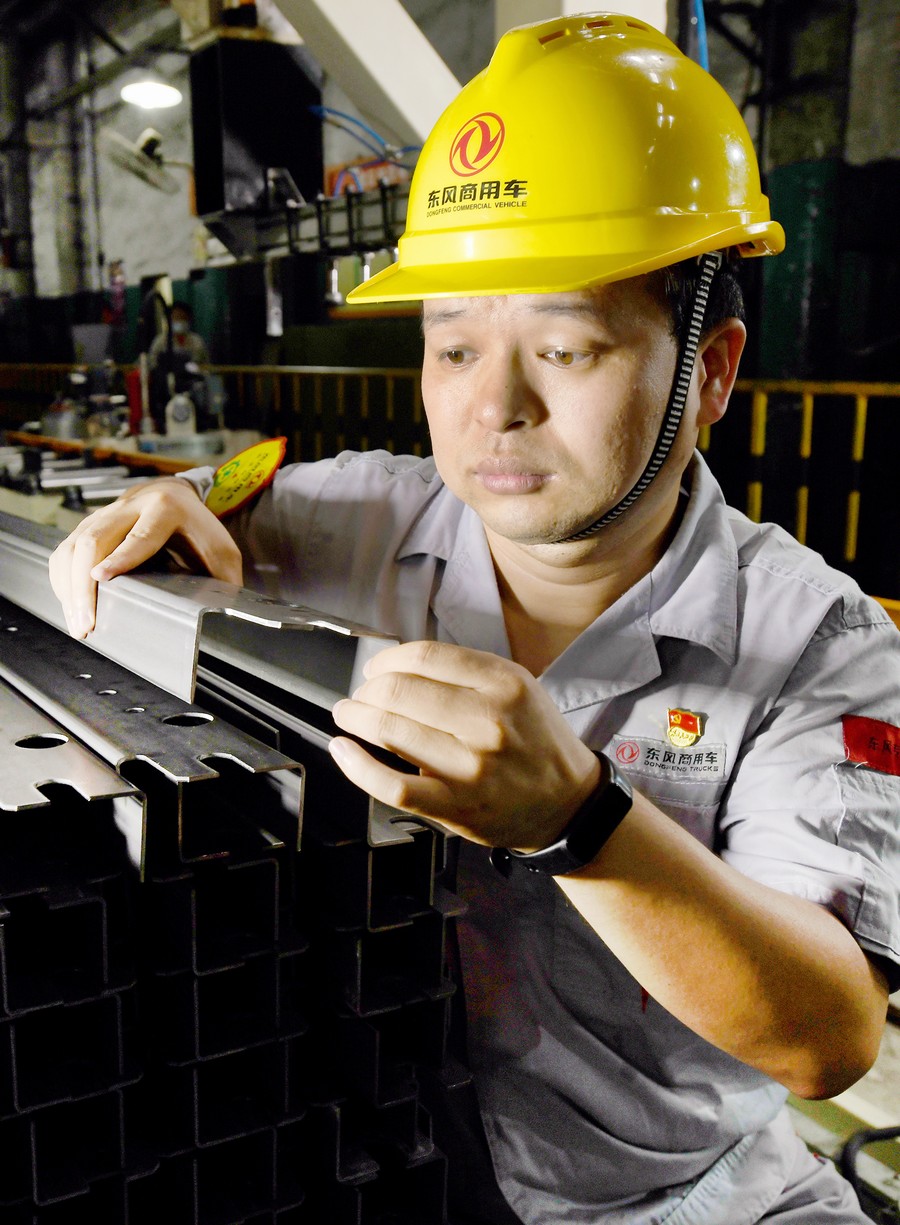

【我是党员 我在东风】杨佳涛:立足“一本两场” 做强“上装”产品

记东风专用汽车有限公司杨佳涛

杨佳涛对横梁辊压产品进行抽检

与同事商讨底板产品设计改善

指导边板总成焊岗位员工操作

现场了解微瓦棱地板辊压生产

向同事了解落箱组装产品情况

(记者 梁洪/图 通讯员 丁琪/文)经过11载的历练,一步步成长为技术骨干。东风专用汽车有限公司党员杨佳涛2020年荣获东风公司劳动模范称号。

2010年,大学毕业后入职东风专用汽车有限公司,作为产品设计人员,杨佳涛紧密围绕市场,开展市场调研,对各区域的需求进行梳理,在做好专用车订单管理的同时,不断创新思维,积极开展新产品研发、适应性产品开发、产品标准化、降本增效等工作,不断提升产品的市场竞争力。

“‘上装’(车厢)是东风专汽公司的主营业务,我们的产品只有得到市场和客户的认可,得到制造现场的确认,才是好的设计。我们设计人员要做的工作就是立足‘一本两场’(成本、市场、生产现场),不断优化产品结构,设计出成本低、市场满意度高、可制造性强的‘上装’产品。”杨佳涛说。

2019年7月,东风专汽接到杭州区域一家大型快递公司批量的“上装”订单需求。为了快速响应用户的需求,了解属地“上装”产品的结构,杨佳涛和销售人员连夜赶往杭州。到达时已是凌晨三四点钟,但第二天一早又赶到经销商处拜访用户,现场了解产品结构特点及其他相关需求,返回后随即投入产品方案设计中。从市场调研、产品设计、样车试制、方案改进到批量生产,仅用不到一个月时间就实现了70台车的交付,深受经销商和用户的好评。

作为与生产“强相关”部门,只要车间有生产任务,产品开发部都要安排设计人员值班,处理生产现场的产品问题。只要现场有“召唤”,杨佳涛就会准时来到现场。他常说:“是我们产品设计的问题,我们就应及时处理。不是设计的问题我们也能从中总结经验,从设计的角度思考如何避免和防范类似问题产生,减少返工返修频次,提升现场的生产效率。”2020年,他累计现场服务、配合新品生产、试制200余次,解决现场反馈的问题80多项。

工作中,杨佳涛敢于负责、勇挑重担,积极发挥党员的模范带头作用。在生产高产期间,他克服部门人员紧、任务重等困难,与设计团队成员一起克难奋进。在做好专用车订单设计的同时,不断创新思维,积极开展新产品研发、产品标准化、降本增效、现场服务等工作。2020年完成新品开发项目3项,适应性开发项目10项,产品结构改善18项,并获得实用新型专利授权2项。降成本提案18项,实现技术降成本120余万元。